引言

随着制造业对高效、精密和环保生产需求的不断提升,折弯机作为钣金加工领域的核心设备,其技术路径也在不断革新。纯电折弯机(全电动折弯机)与电液折弯机(混合动力折弯机)是目前市场上的两大主流技术方向。两者在驱动方式、能耗、精度及适用场景等方面存在显著差异。本文将从技术原理、应用领域及性能对比等角度,探讨两者的特点与区别。

一、技术原理与核心差异

1. 纯电折弯机

驱动方式:采用伺服电机直接驱动滚珠丝杠或齿轮齿条系统,通过电信号精准控制滑块运动。

能源供给:完全依赖电能,无需液压油或液压泵站,结构更为简化。

控制逻辑:通过数控系统(CNC)实现高动态响应,可编程设定折弯角度、速度和压力参数。

2. 电液折弯机

驱动方式:结合伺服电机与液压系统,电动机驱动液压泵产生高压油,通过液压缸推动滑块运动。

能源供给:依赖电能和液压油的双重能源转换,需配置液压油箱、阀门及管路系统。

控制逻辑:通过比例阀或伺服阀调节液压流量和压力,但响应速度受液压系统惯性影响较大。

核心差异总结:

纯电折弯机以电驱直连实现“零传动间隙”,而电液折弯机依赖液压系统传递动力,存在能量转换损耗。

二、性能对比分析

1. 精度与重复性

纯电折弯机:伺服电机直接控制,定位精度可达±0.01mm,重复定位精度高,适合高精密钣金加工(如电子元件、医疗器械)。

电液折弯机:受液压油温变化和阀门响应延迟影响,精度通常为±0.1mm,需定期校准以维持稳定性。

2. 能耗与环保性

纯电折弯机:仅在滑块运动时消耗电能,待机功耗接近于零,综合能耗降低40%~60%,且无液压油泄漏风险,符合绿色制造标准。

电液折弯机:液压泵需持续运行以维持系统压力,待机能耗高,长期使用存在液压油更换与污染处理问题。

3. 速度与效率

纯电折弯:加速度快,空程速度可达200mm/s以上,适合小批量、多品种的柔性生产。

电液折弯机:液压系统惯性大,加速/减速响应较慢,但在大吨位(如2000吨以上)折弯中仍具备稳定性优势。

4. 维护成本

纯电折弯机:结构简单,无液压元件,日常维护仅需润滑导轨和检查电气连接。

电液折弯机:需定期更换液压油、滤芯,检修阀门和密封件,维护成本较高。

三、优势对比

1. 纯电伺服折弯机

节能环保:采用电力驱动,无液压油污染风险,更环保。

高精度控制:数控系统提供精准定位与控制,保证产品一致性。

高效节能:伺服电机按需供电,降低能耗并提高效率。

低噪音运行:无需液压泵站,运行时噪音更低。

维护成本低:减少机械部件磨损,降低长期维护费用。

智能化程度高:支持工业互联网接入,便于远程监控与管理。

灵活性强:易于调整参数以适应不同材料要求。

2. 电液伺服折弯机

节能环保:采用电力驱动,无液压油污染风险,更环保。

高精度控制:数控系统提供精准定位与控制,保证产品一致性。

高效节能:伺服电机按需供电,降低能耗并提高效率。

低噪音运行:无需液压泵站,运行时噪音更低。

维护成本低:减少机械部件磨损,降低长期维护费用。

智能化程度高:支持工业互联网接入,便于远程监控与管理。

灵活性强:易于调整参数以适应不同材料要求。

四、典型应用场景

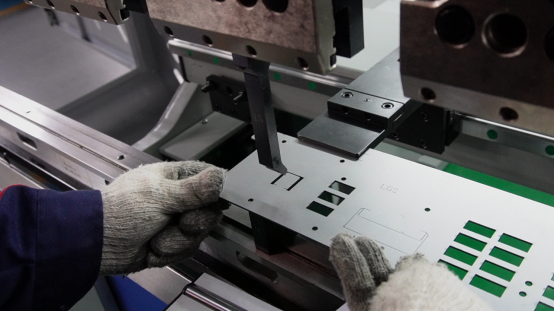

1. 纯电折弯机适用领域

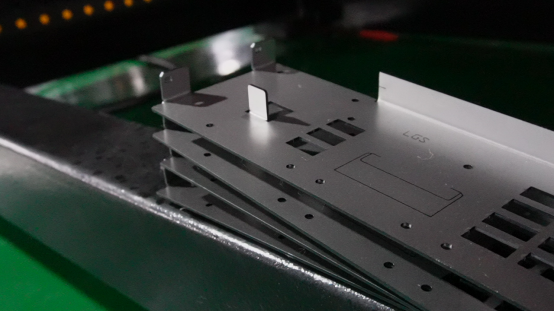

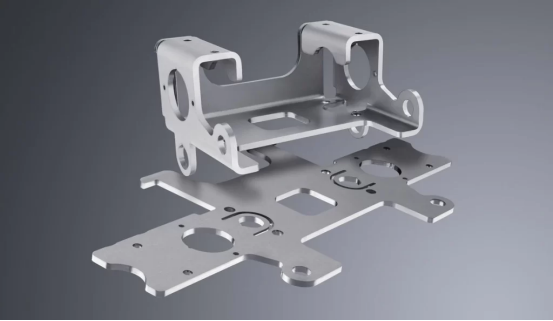

精密钣金加工:3C电子产品外壳、航空航天零部件、光学仪器支架等对公差要求严苛的场景。

快速换型生产:适用于订单分散、产品类型多样的中小型企业,凭借高编程效率缩短交付周期。

洁净车间:无油污特性适合食品机械、医疗设备等对生产环境要求高的行业。

2. 电液折弯机适用领域

重工业加工:汽车纵梁、船舶结构件等大厚度(6mm以上)、大吨位(500吨以上)折弯需求。

连续高强度作业:液压系统的热稳定性更适合长时间连续冲压,例如建筑钢结构生产。

成本敏感型场景:初期采购成本较低,适合预算有限且对精度要求不极端的企业。

五、市场趋势与选型建议

1. 技术发展趋势

纯电折弯机正向更高吨位(突破1000吨)和智能化(AI参数自优化)方向发展,逐步渗透重工业领域。

电液折弯机通过“变频液压泵”和“闭环控制”技术优化能效,试图缩小与纯电机的性能差距。

2. 选型关键考量因素

加工需求:高精度、小批量选纯电;大吨位、高强度选电液。

期成本:纯电设备初期投入高但维护费用低,电液设备反之。

环保法规:严格限制油污排放的地区或行业,优先选择纯电方案。

六、结语

纯电折弯机与电液折弯机各有其技术优势与适用边界。前者以高精度、低能耗引领精密制造的未来,后者凭借大吨位和成本优势在重工业领域仍不可替代。企业需结合自身生产需求、预算及可持续发展目标,选择最适配的技术路径。随着电驱技术的进一步成熟,两者在部分场景中的竞争或融合,将成为推动折弯工艺升级的核心动力。