电液伺服数控折弯机油缸下降不同步问题的解决办法可分为以下步骤,涵盖液压系统、机械结构、电气控制等多方面原因:

一、液压系统检查与处理

1. 液压油状态检查

确认油液清洁度,污染可能导致阀芯卡滞或油路堵塞,需更换滤芯或液压油。

检查油温是否正常(通常≤60℃),高温会降低油液黏度,影响同步性,需排查冷却系统。

确保油位符合要求,避免吸空或压力波动。

2. 伺服阀与比例阀检查

检测伺服阀是否堵塞、磨损或零点漂移,清洗或更换故障阀。

校准阀的零位和增益参数,确保两油缸控制信号一致。

检查阀的电气连接是否松动,信号输入是否正常。

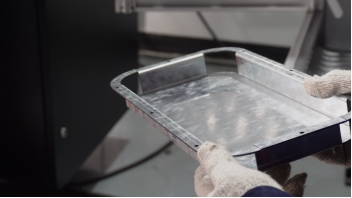

3. 油缸内泄漏测试

对油缸进行保压测试,若压力下降明显,说明密封件损坏,需更换活塞密封或缸筒。

检查管路是否有泄漏,尤其是阀块至油缸的连接处。

4. 系统压力与流量平衡

检查液压泵输出是否稳定,蓄能器充气压力是否正常。

调整同步阀组(如分流集流阀)或使用压力补偿器,确保两油缸供油均衡。

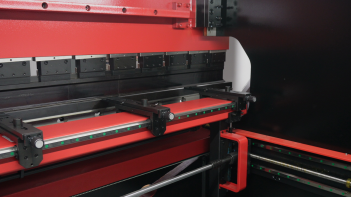

二、机械结构排查与调整

1. 导轨与滑块检查

清理导轨污垢,检查滑块磨损情况,调整间隙并补充润滑脂。

确保导轨平行度,避免因机械阻力不均导致不同步。

2. 负载均衡性验证

检查模具安装是否水平,工件放置是否对称,避免单侧偏载。

调整模具重心或增加平衡装置(如配重块)。

三、电气控制与传感器校准

1. 传感器信号检测

检查位置传感器(如光栅尺、磁栅尺)或压力传感器信号是否稳定,清洁传感头并校准零点。

排查信号线干扰,必要时使用屏蔽线或隔离器。

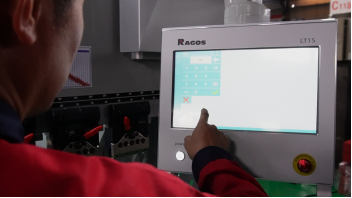

2. 控制器参数优化

重新调整PID参数(如比例增益、积分时间),增强同步控制响应。

启用同步补偿功能(如主从控制、交叉反馈),优化控制算法。

检查数控系统程序,排除指令冲突或逻辑错误。

四、系统联调与验证

1. 手动模式测试

在手动模式下单独驱动各油缸,观察运动是否顺畅,排除机械卡阻。

通过压力表监测两油缸压力差,调整阀组直至压力均衡。

2. 自动模式同步校准

执行系统自学习功能(如自动寻零、同步标定),重新建立同步基准。

使用示波器或诊断软件监控两油缸位移曲线,微调参数直至同步误差≤0.1mm。

五、预防性维护建议

定期更换液压油和滤芯,保持油液清洁度。

每季度检查伺服阀响应特性,清洗阀芯并校准。

每月润滑机械滑动部件,紧固电气连接。

记录历史故障数据,建立趋势分析,提前预警潜在问题。

总结:油缸不同步问题需系统性排查,从液压、机械、电气三方面入手,优先解决油液污染、阀故障、传感器漂移等常见原因。若问题复杂,建议联系设备厂商或专业维修人员,利用专用工具(如液压测试仪、信号分析仪)进行深度诊断。处理过程中务必遵守安全规范,断电泄压后再操作。