开篇:赶工潮下的精度焦虑与行业刚需

十一月,新能源汽车行业迎来年终交付冲刺,某头部车企电池壳体订单量环比激增 60%,但车间却因折弯精度问题陷入困境 —— 传统设备加工的壳体出现 ±0.01mm 偏差,导致电池组装时 15% 的工件无法适配,直接影响整车交付周期。这并非个例,据行业数据显示,汽车制造领域占折弯机总需求的 31.2% ,其中电池壳体作为核心部件,对精度的要求更是苛刻到 ±0.01mm。在订单暴增的赶工季,掌握电池壳体折弯的精度控制秘籍,成为企业抢占市场的关键。

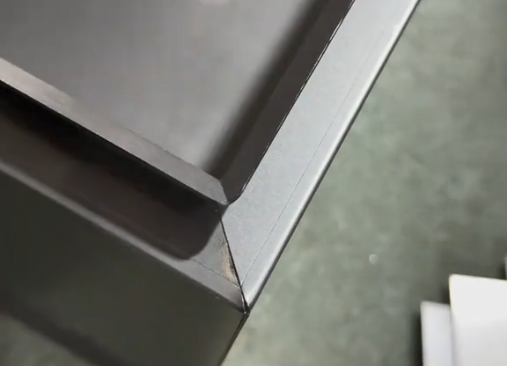

电池壳体多采用 6 系铝合金(如 6061-T6),这类材质强度高但延展性较差,折弯时易出现回弹、开裂等问题,要实现 ±0.01mm 的精度,需从以下 5 个维度精准把控:

• 关键操作:折弯前对铝合金板材进行低温时效处理(120℃×2 小时),通过应力释放炉消除轧制过程中产生的内应力,避免折弯后因应力回弹导致精度偏差。

• 数据支撑:某零部件企业实践表明,经过预处理的板材,折弯后回弹量从 0.02mm 降至 0.005mm,为后续精度控制奠定基础。

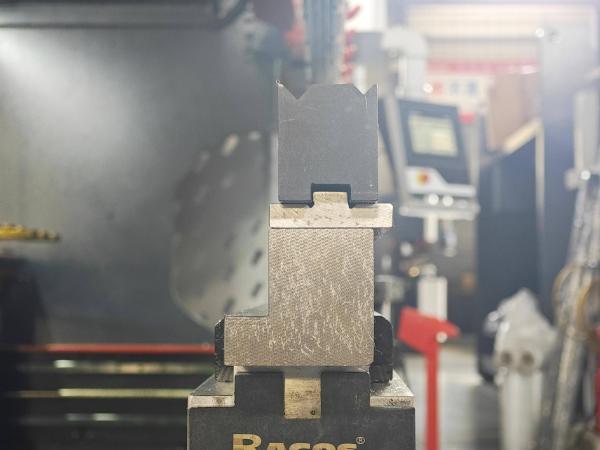

• 核心要求:选用高精度成型模具,模具刃口粗糙度需达到 Ra0.8μm 以下,且根据壳体折弯角度(常见 90°、135°)定制 V 型槽尺寸,槽宽与板材厚度比例控制在 1:8(如 1.5mm 厚板材配 12mm 宽 V 槽),减少板材挤压变形。

• 适配推荐:搭配通快高精度折弯模具,其采用粉末冶金材质,硬度达 HRC60 以上,使用寿命较普通模具提升 3 倍,且精度稳定性更优。

• 压力控制:根据板材厚度设定折弯压力,以 1.2mm 厚 6061-T6 铝合金为例,压力需稳定在 80-100kN 之间,压力波动范围控制在 ±2kN 内,避免压力过大导致板材过度变形,或压力不足出现折痕不清晰。

• 速度调节:采用 “慢 - 快 - 慢” 三段式折弯速度,接触板材阶段速度控制在 5mm/s,中间成型阶段提升至 15mm/s,收尾阶段降至 3mm/s,通过速度缓冲减少冲击对精度的影响。

• 补偿设置:利用设备的动态回弹补偿功能,根据前期试折数据(如实际回弹角度比设定角度小 0.5°),在数控系统中预设 0.5° 的补偿角度,确保最终折弯角度精准达标。

• 视觉定位:加装 CCD 视觉检测系统,在折弯前对板材进行轮廓扫描,精准识别板材边缘位置,定位精度达 ±0.005mm,避免人工定位的误差(人工定位误差通常在 ±0.03mm 以上)。

• 机械限位:在工作台设置高精度定位销,配合气动夹钳固定板材,确保折弯过程中板材无位移,定位销的重复定位精度需控制在 ±0.003mm。

• 温度控制:车间温度保持在 20-25℃,温度波动不超过 ±2℃,避免因温度变化导致设备导轨热胀冷缩,影响滑块运行精度。

• 湿度控制:相对湿度控制在 40%-60%,过高湿度会导致模具生锈,影响折弯表面质量,过低则易产生静电,吸附粉尘影响定位精度。

在新能源汽车电池壳体折弯场景中,HG/HM 系列高精度数控折弯机凭借其卓越性能成为行业首选,具体优势如下:

• 驱动系统:采用双伺服电机驱动,配合滚珠丝杠传动,滑块定位精度达 ±0.001mm,运行平稳性较传统液压驱动提升 50%,有效避免压力波动导致的精度偏差。

• 数控系统:搭载自研LT18数控系统,支持 图形二维显示,可提前预判工艺问题,搭载实时角度检测仪可以实时精度监测功能,一旦超出 ±0.01mm 范围立即报警,确保每一件工件都符合标准。

• 产能效率:在某新能源车企车间,HG系列 300 吨机型加工 1.5mm 厚电池壳体,单次折弯时间仅需 8 秒,单日(20 小时)产能达 9000 件,较传统机型提升 30%,完美应对赶工潮订单需求。

• 精度稳定性:连续加工 1000 件工件后,精度偏差最大仅 0.01mm,远低于 ±0.01mm 的行业标准,废品率控制在 0.5% 以下,大幅降低生产成本。

除电池壳体外,HG/HM 系列还可适配新能源汽车的电机外壳、底盘支架等高精度部件折弯,通过更换模具和调整参数,满足多品种生产需求,为车企提供一体化折弯解决方案。

1. 批量生产前试折验证:每批次订单首件加工后,用三坐标测量仪检测关键尺寸(如折弯角度、边长误差),确认精度达标后再批量生产,避免因参数设置不当导致大规模废品。

2. 定期设备校准:每日开工前对设备进行精度校准,重点检查滑块平行度、模具间隙等关键指标,校准周期不超过 2 小时,确保设备始终处于最佳精度状态。

3. 操作人员培训:针对 TAM-S 系列机型的操作要点,对工人进行专项培训,使其熟练掌握参数调试、故障排查等技能,避免因操作失误影响精度。

十一月赶工潮既是挑战也是机遇,在汽车制造 31.2% 的高需求市场中,电池壳体折弯精度直接决定企业的交付能力与市场竞争力。通过掌握材质预处理、模具选型、参数调试等核心技巧,搭配 TAM-S 系列高精度机型,企业不仅能实现 ±0.01mm 的精度突破,更能在订单暴增期高效交付,为年终业绩冲刺奠定坚实基础。在新能源汽车行业快速发展的当下,以精度为核心竞争力,才能在激烈的市场竞争中脱颖而出。