在金属加工行业,“精度” 和 “效率” 是永远的关键词。但很多人在面对复杂工件加工时,总被折弯开裂、尺寸偏差等问题困扰,却忽略了一个关键工艺 ——刨槽再折弯。今天就带大家揭开这个 “隐形冠军” 的面纱,看完这篇,你再也不会为金属加工难题发愁!

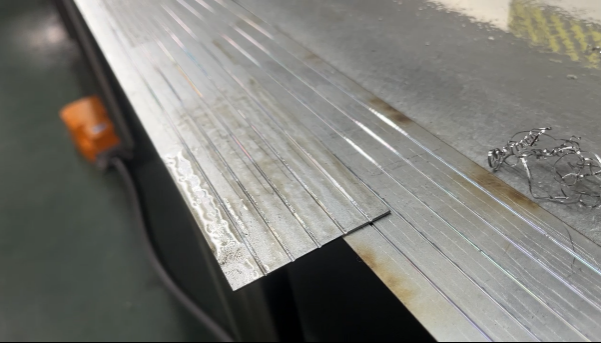

简单说,刨槽再折弯就是在金属板材折弯前,先用刨槽机在折弯位置开出一道 “V 型槽”,再进行折弯加工。别小看这一步,它直接解决了传统折弯的两大痛点:

1. 告别开裂风险:传统厚板折弯时,板材外侧受拉易开裂,刨槽后减少了折弯处的材料厚度,应力集中问题大幅缓解;

2. 精度提升 30%:V 型槽相当于给折弯 “定了位”,避免了传统折弯的尺寸偏移,尤其适合家电面板、不锈钢柜体等高精度需求场景。

3.

想做 90 度直角、圆弧过渡的工件?传统折弯容易出现 “回弹”,而刨槽后折弯角度更稳定。比如定制不锈钢酒柜的异形边框,通过刨槽再折弯,能实现无缝拼接,颜值和耐用度直接拉满。

传统折弯需要预留更多 “折弯余量”,造成材料浪费。刨槽再折弯能精准控制槽深,减少余量损耗,尤其对不锈钢、铝合金等高价材料来说,长期下来能省不少成本。

很多人觉得 “多一道刨槽工序会变慢”,其实恰恰相反。刨槽后的板材折弯时,不需要反复调整压力和角度,批量加工时效率反而能提升 50%,像空调外机外壳这类批量订单,用这个工艺能提前 3 天交货。

1. 不是所有板材都适合:薄于 0.5mm 的板材刨槽后易变形,建议优先选择 1mm 以上的钢板、铝板;

2. 槽深不是越深越好:槽深一般为板材厚度的 1/3-1/2,过深会导致工件强度下降,比如做不锈钢台面时,槽深过深可能会影响承重。

在追求 “高精度、高效率” 的金属加工时代,刨槽再折弯不是 “可选工艺”,而是 “必选工艺”。无论是家电制造、家具定制,还是工业设备生产,掌握这个工艺就能在竞争中多一分优势。你在加工中遇到过哪些难题?欢迎在评论区留言,一起探讨解决方案!