电液伺服折弯机作为钣金制造中的关键设备,通过其技术特性对生产效率、加工质量和成本控制产生显著影响。以下从分类、优势、适用材质及自动化升级能力等方面展开分析:

一、折弯机分类与电液伺服技术的定位

1.传统机械式折弯机

依赖机械传动(如齿轮、曲柄)驱动滑块,结构简单但精度低、调整复杂,适用于低精度大批量生产。

2.普通液压折弯机

采用液压系统驱动,压力稳定且能处理较厚板材,但能耗高、响应速度慢,需依赖人工经验补偿精度误差。

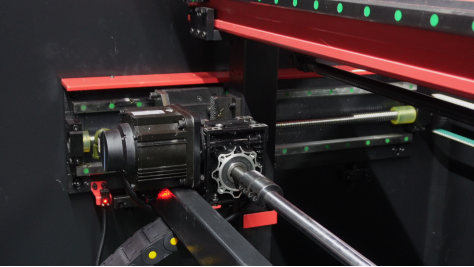

3.电液伺服折弯机

在液压系统基础上引入伺服电机和闭环控制技术,通过实时反馈调节油压与行程,兼具液压动力与数控精度,代表当前主流的高端机型。

二、电液伺服折弯机的核心优势

1. 效率提升

快速响应:伺服电机动态调整油压,空载时高速移动,接触工件后自动切换高压力模式,减少空行程时间。

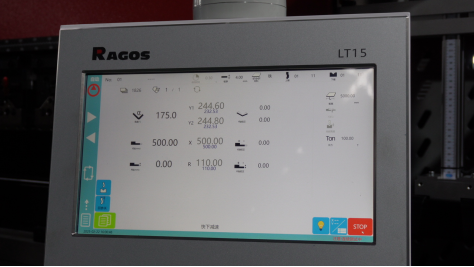

缩短调试周期:通过数控系统(CNC)预设参数,自动计算折弯角度与补偿值,减少试模次数。

2.精度与一致性

闭环控制精度达±0.01mm,避免人工操作误差,尤其适合复杂多道折弯(如电气柜、精密支架)。

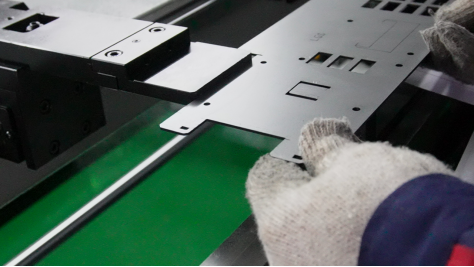

自动补偿滑块挠度、板材回弹,确保批量产品一致性。

3. 节能降耗

传统液压机待机时持续耗能,电液伺服仅在动作时供能,节能30%-60%,长期使用显著降低电费成本。

4. 操作友好性

图形化界面支持离线编程,操作员可通过3D模拟验证工艺,降低技术门槛。

三、适用加工材质与厚度范围

1.金属板材类型

不锈钢如304、316):耐腐蚀结构件(厚度通常≤6mm)。

碳钢(Q235、SPCC):机械外壳、支架(厚度≤10mm)。

铝合金(5052、6061):轻量化部件(厚度≤8mm)。

铜/黄铜:导电件或装饰件(厚度≤4mm)。

2. 加工限制

材料硬度需与折弯机吨位匹配(如100吨机型可折3mm不锈钢)。

高硬度材料(如淬火钢)需预加热或特殊模具。

四、自动化升级潜力

1.单机自动化改造

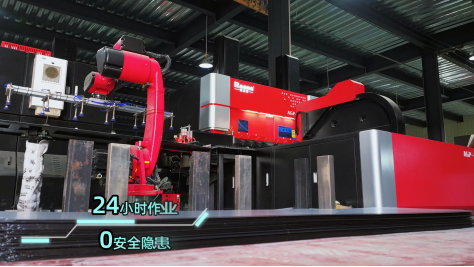

集成机器人上下料:搭配机械臂实现自动送料、取件,适用于中小批量柔性生产。

加装激光对刀系统:自动识别板材位置,减少人工定位时间。

2.连线自动化生产

与激光切割机、冲床组成FMS(柔性制造系统),通过AGV或传送带衔接工序,实现无人化车间。

物联网(IoT)接入:远程监控设备状态、预测维护,提升OEE(设备综合效率)。

3. 软件升级支持

通过更新CNC系统扩展功能(如动态压力调整、模具库管理),无需更换硬件即可适应新工艺。

五、对钣金制造效率的综合影响

生产周期缩短:自动化流水线可提升产能50%以上,交货周期从周级压缩至天级。

材料浪费减少:高精度折弯降低废品率(典型值<1%),配合套料软件优化板材利用率。

人力成本下降:1名操作员可管理多台自动化设备,减少对熟练技工的依赖。

六、典型应用场景

新能源汽车:电池托盘、电机支架的复杂折弯。

通讯设备:5G基站钣金腔体多角度成型。

家电行业:冰箱面板、烤箱外壳的高效批量生产。

电液伺服折弯机通过高精度、快速响应和自动化兼容性,成为钣金制造提质增效的核心装备。其技术演进方向将聚焦于AI工艺优化(如自动生成折弯顺序)、更深度的人机协作(AR辅助操作)以及与云端MES系统的无缝集成,进一步推动智能制造升级。企业引入时需综合评估初期投资与长期收益,优先选择支持模块化扩展的机型以适应未来需求。